Как работает станок для резки рулонной ткани?

2025-06-10 23:01:58

содержание

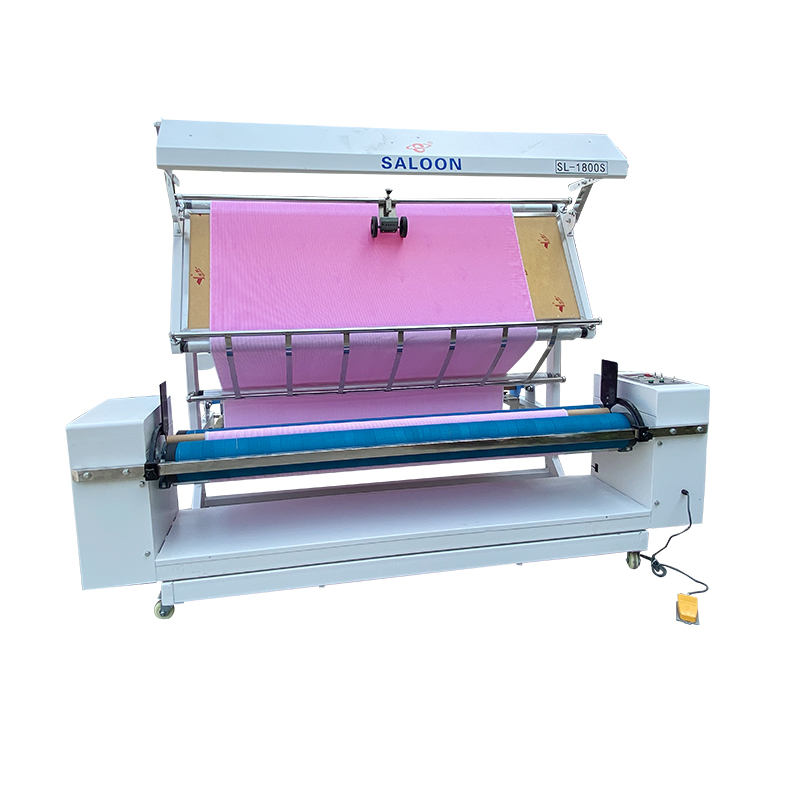

Станки для резки рулонной ткани представляют собой важную часть современного производства, предназначенную для точной и эффективной обработки текстильных материалов. Эти машины обеспечивают высокую скорость и точность, что позволяет фабрикам и производственным предприятиям оптимизировать процесс изготовления различных текстильных изделий. Современные станки для резки рулонной ткани имеют широкий спектр применения и позволяют разнообразить конечный продукт. Важно понимать, как они функционируют для правильного выбора и использования в производственном процессе. Ниже мы рассмотрим основные аспекты работы данной техники.

Основные компоненты и их функции

Каждый станок для резки рулонной ткани состоит из нескольких ключевых компонентов, которые вместе обеспечивают его устойчивую, бесперебойную работу. Важнейшими из них являются:

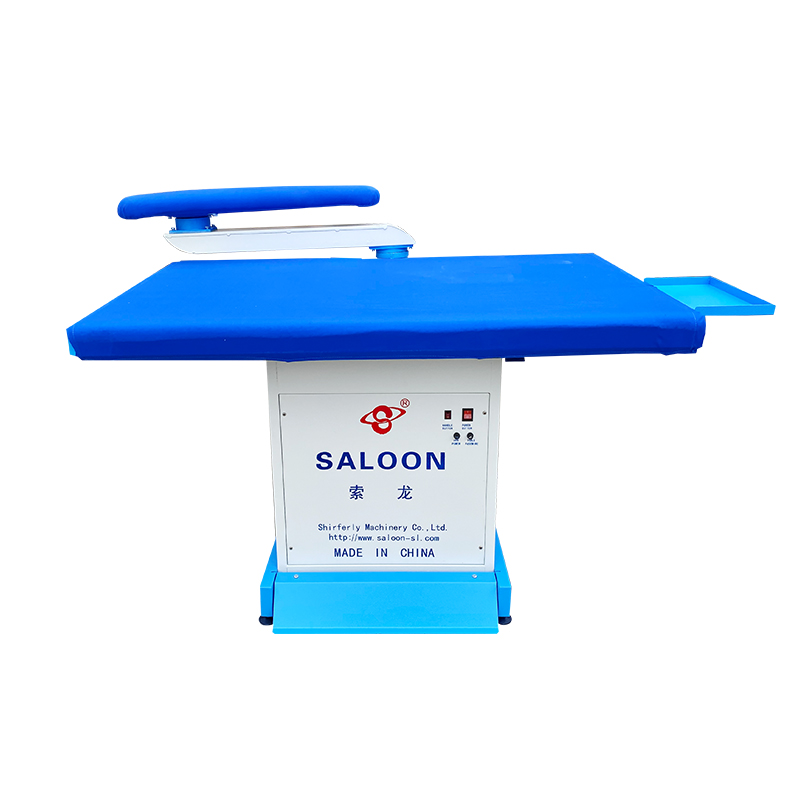

1. Рабочий стол: служит основой для размещения рулона ткани и поддержания его стабильности во время резки. Он обеспечивает плоскую и ровную поверхность, на которой материал удобно разложить для дальнейшей обработки.

2. Режущий инструмент: обычные лезвия или дисковые ножи, которые могут двигаться по различным направлениям. Они обеспечивают аккуратные и ровные разрезы без деформации ткани. Материалы, из которых изготовлен инструмент, варьируются в зависимости от типа ткани.

3. Механизм подачи ткани: помогает в автоматической подаче рулона ткани к месту резки. Этот механизм решает задачи по равномерному продвижению материала, что очень важно для точности резки.

Технология резки и её особенности

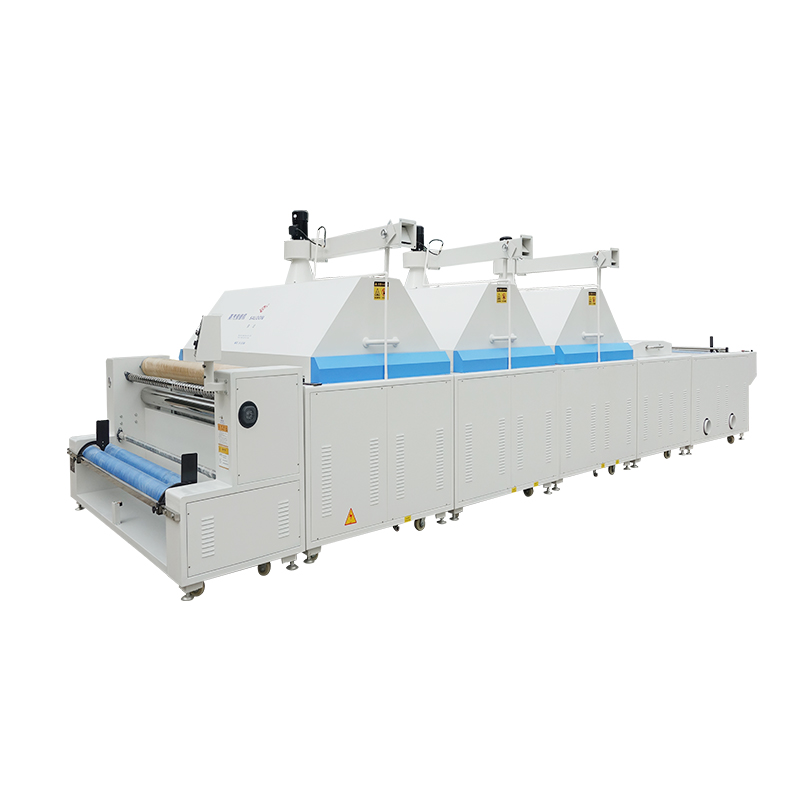

Технология резки ткани в рулонах позволяет быстро и аккуратно обрабатывать большие объёмы материала. Одной из ключевых особенностей является способность выдерживать высокие скорости, что в значительной степени увеличивает производительность оборудования. Процесс осуществляется следующим образом:

– Ткань закладывается на рабочий стол и закрепляется специальными зажимами. Это необходимо для предотвращения сдвигов и деформаций во время процесса резки.

– Режущий инструмент активируется, и под управлением автоматической системы он начинает движение по заданной траектории. Различные модели Станок для резки рулонной ткани в рулонах могут быть оснащены программируемыми блоками управления, что позволяет оператору задавать сложные криволинейные траектории или прямолинейные разрезы.

Управление и автоматизация

Современные станки для резки рулонной ткани обладают высокой степенью автоматизации и интеллектуального управления. Операторы могут программировать различные режимы и параметры работы, благодаря чему уменьшается необходимость постоянного вмешательства человека. Автоматизация достигается за счёт использования передовых технологий:

– Человеко-машинные интерфейсы позволяют пользователям легко и быстро настраивать оборудование, контролировать процесс резки, а также получать оперативные данные о состоянии станка.

– Интеграция с системами управления производством позволяет вписывать работу станков в общий производственный процесс, обеспечивая тем самым её бесперебойность.

Программное обеспечение и его возможности

Программное обеспечение, используемое в Станок для резки рулонной ткани в рулонах, даёт возможность оператору с лёгкостью задавать нужные параметры резки и адаптировать их под конкретные требования производства. Оно позволяет:

– Импортировать шаблоны и чертежи из CAD-систем, что делает возможным быстрое переключение между различными задачами.

– Вносить точные коррективы в процессе работы, что исключает ошибки и снижает количество отходов.

Обслуживание и уход за станком

Для долгосрочной и эффективной работы станков для резки рулонной ткани важно соблюдать правила технического обслуживания. Регулярный осмотр и уход за машиной гарантируют стабильность её работы:

– Регулярная замена ножей и других режущих элементов поможет поддерживать неизменно высокое качество резки.

– Очистку рабочих поверхностей следует проводить каждый день после завершения смены, чтобы избежать скопления пыли и остатков ткани, что может помешать дальнейшей работе оборудования.

Преимущества и перспективы использования

Использование современных станков для резки рулонной ткани открывает новые горизонты для текстильной промышленности. Основные преимущества заключаются в:

– Повышении точности резки и улучшении качества конечного продукта, что становится возможным благодаря высокотехнологичным решениям, применяемым в конструкции станков.

– Увеличении скорости обработки материалов, что снижает издержки производства и сокращает сроки выполнения заказов. Технологическое прогрессирование в этой области предрекает ещё большие возможности для автоматизации и интеграции процессов производства.